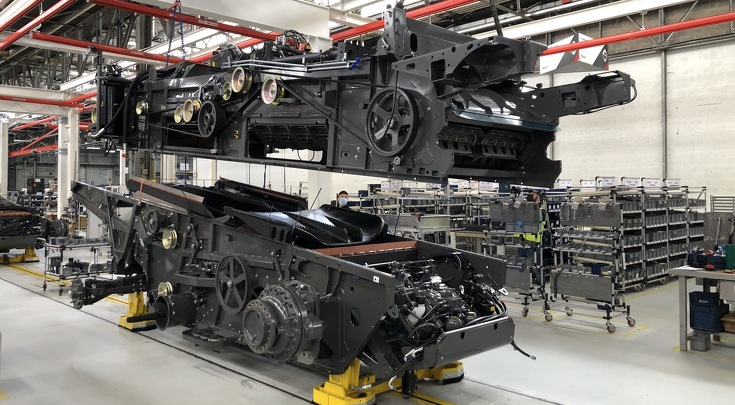

Fendt utilizza le tecnologie più avanzate per definire i benchmark nella propria produzione. Tali processi beneficiano dell’impiego di centri di lavoro di ultima generazione e macchine CNC ultramoderne, comprese macchine per il taglio laser. Con l’impianto di verniciatura dei trattori più avanzato al mondo Fendt pone una nuova pietra miliare nel settore della tecnologia per l’agricoltura.

Tutte le postazioni di lavoro e i processi sono all’avanguardia. L’attenzione per il cliente è centrale dalla produzione al montaggio. In Fendt l’high-tech genera high-tech.