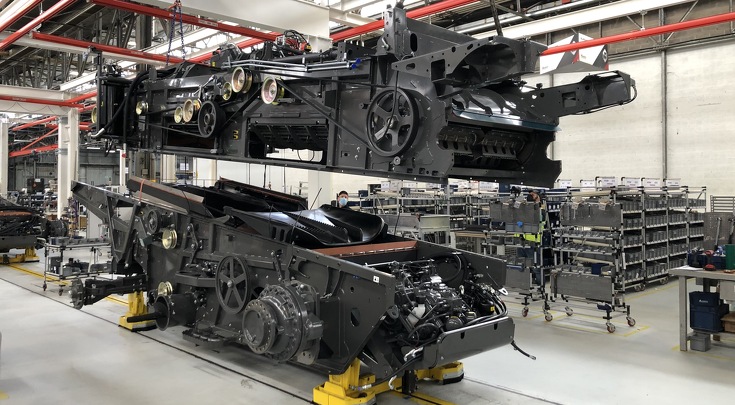

Fendt setzt in der Produktion modernste Technologien ein, um den Maßstab dafür zu setzen. Hierbei kommen Bearbeitungszentren der neuesten Generation und hochmoderne CNC-Maschinen sowie Laser-Schneidmaschinen zum Einsatz. Mit der weltweit modernsten Lackieranlage zur Schlepperrumpflackierung setzt Fendt einen bisher unerreichten Meilenstein in der Agrartechnikbranche.

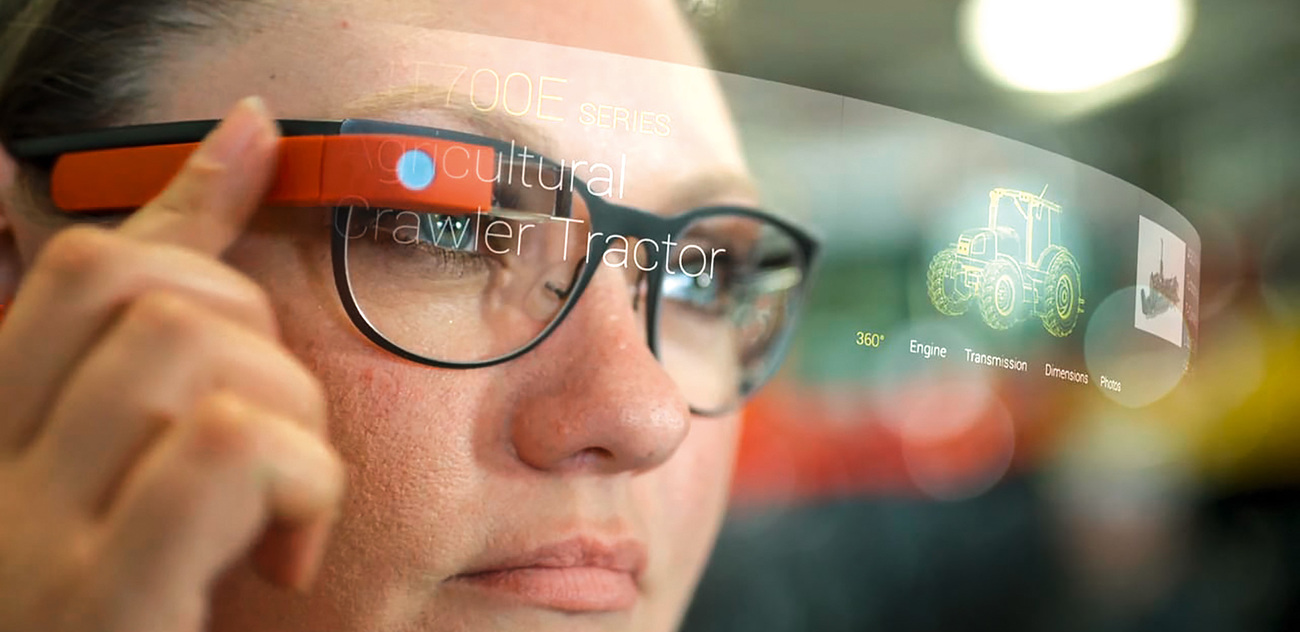

Sämtliche Arbeitsplätze und Prozesse entsprechen heute den modernsten Gesichtspunkten. Kundenorientierung wird bis in die Fertigung und Montage umgesetzt und gelebt. Bei Fendt entsteht Hightech durch Hightech.