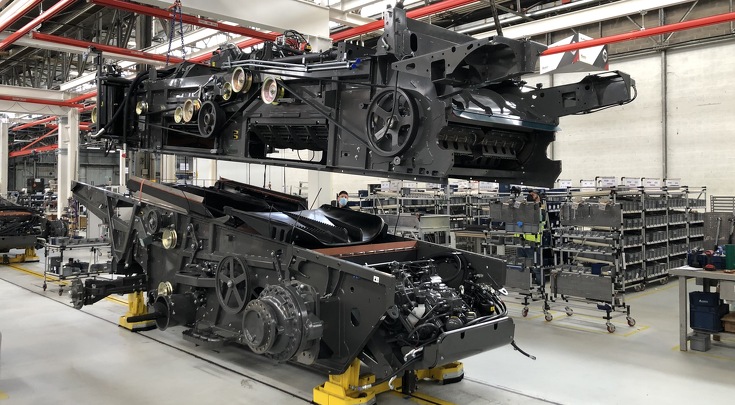

Fendt bruker det siste innen teknologi for å sette standarder for produksjonen. Bearbeidingssentre av nyeste generasjon og topp moderne CNC-maskiner, inklusive laserskjæremaskiner, brukes i disse prosessene. Med verdens mest moderne lakkeringsanlegg for lakkering av traktorkarosserier setter Fendt nye milepæler innenfor jordbruksindustrien.

Alle våre arbeidsstasjoner og -prosesser er nyskapende. Kundefokus er en hovedbestanddel av produksjonen og monteringen. Hos Fendt skapes high-tech av high-tech.