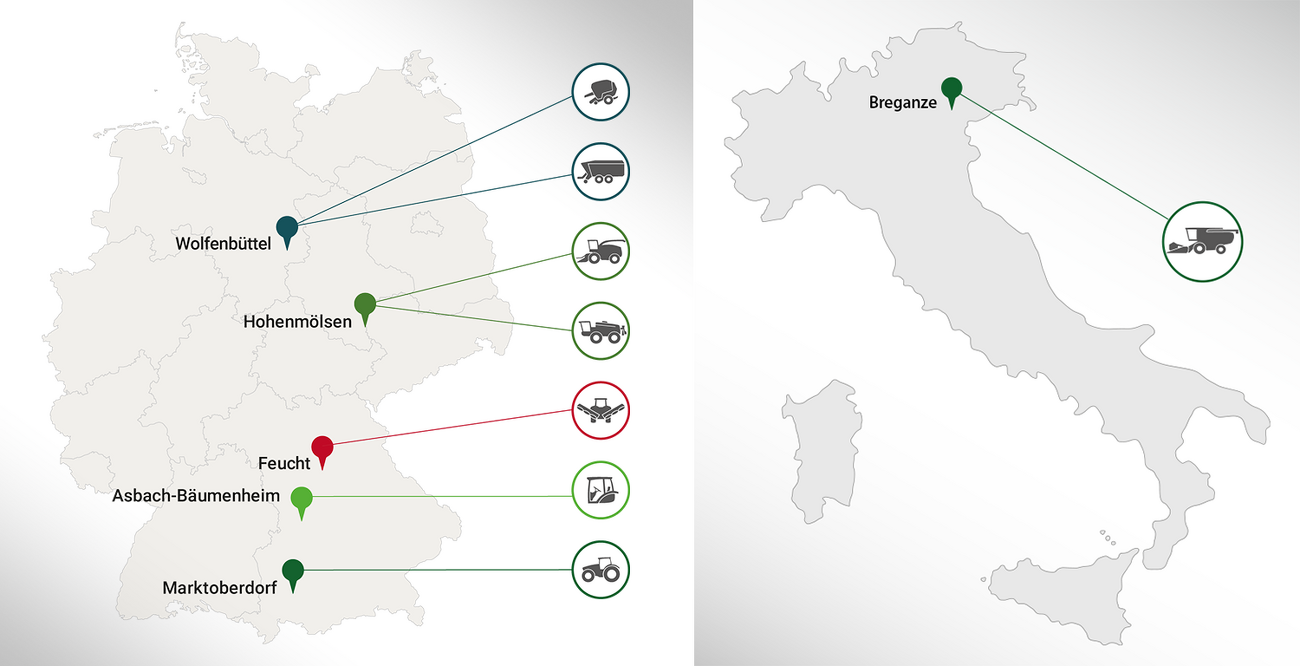

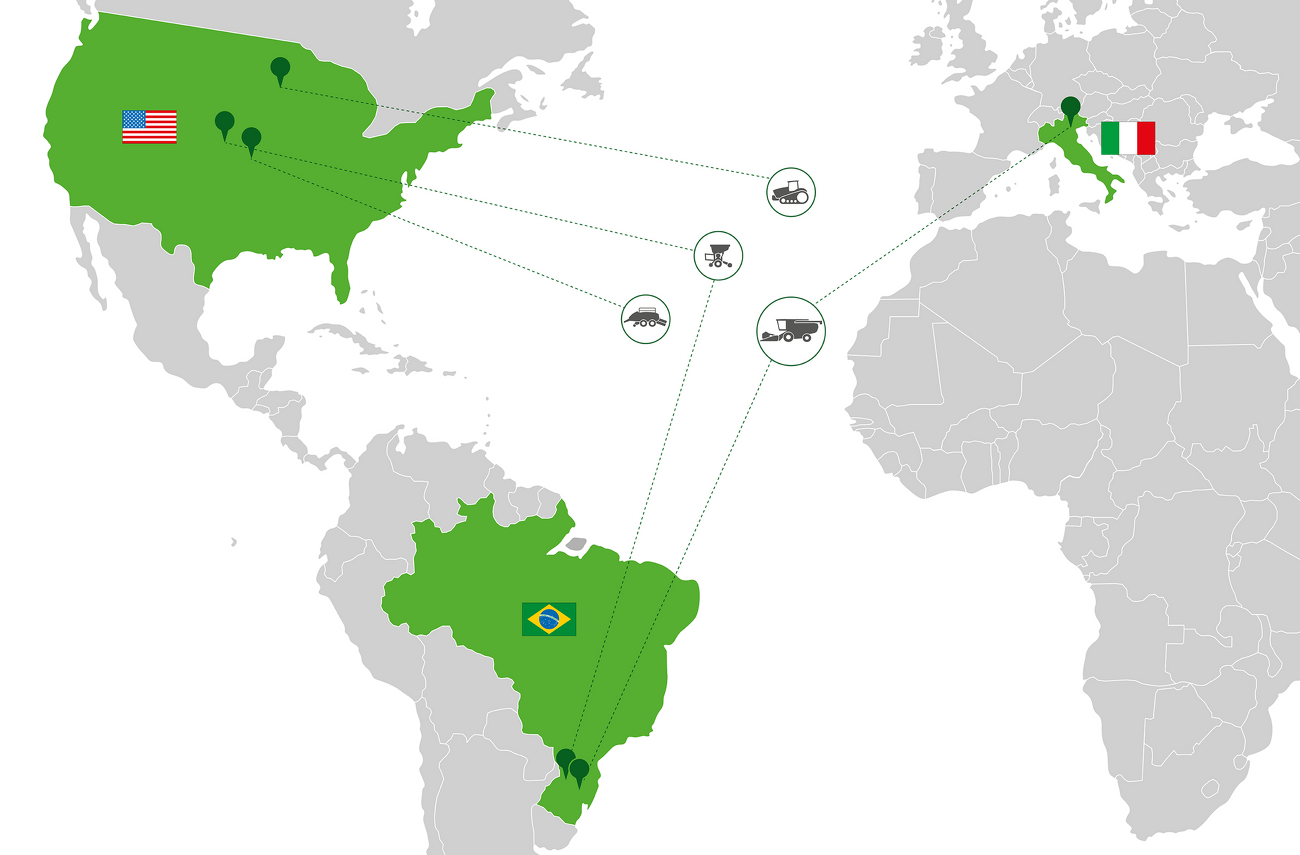

Mit der Weiterentwicklung des Fendt-Angebots werden Fendt Produkte an immer mehr weltweiten Standorten entwickelt und produziert. Dazu zählen neben dem Hauptstandort Marktoberdorf im Ostallgäu weiter Produktionsstandorte in Deutschland, Italien, den USA und Brasilien. Darunter u.a. Asbach-Bäumenheim (Deutschland) mit dem Kompetenzzentrum für Kabinen und Hauben, Breganze (Italien) & Santa Rosa (Brasilien) mit der Entwicklung und Produktion von Mähdreschern oder Hesston (USA) - das Entwicklungszentrum für Quaderballenpressen und Erntetechnik.

Produktionstandorte der Marke Fendt

Sich selbst neu erfinden: Der Fendt Werksverbund

Fendt setzt in der Produktion modernste Technologien ein und setzt damit neue Maßstab. Hierbei kommen Bearbeitungszentren der neuesten Generation und hochmoderne CNC-Maschinen sowie Laser-Schneidmaschinen zum Einsatz.

Mit der weltweit modernsten Lackieranlage zur Schlepperrumpflackierung setzt Fendt einen bisher unerreichten Meilenstein in der Agrartechnikbranche.

Sämtliche Arbeitsplätze und Prozesse entsprechen heute den modernsten Gesichtspunkten. Kundenorientierung wird bis in die Fertigung und Montage umgesetzt und gelebt. Bei Fendt entsteht Hightech durch Hightech.

Der Hauptsitz der Marke Fendt ist in Marktoberdorf im Ostallgäu. Das Betriebsgelände liegt auf den Flächen des ehemaligen landwirtschaftlichen Hofes der Familie Fendt. Insgesamt beschäftigte das Unternehmen 2020 rund 6.102 Mitarbeiter. Davon arbeiten 4036 im Hauptsitz in den Bereichen Produktion, Entwicklung, Vertrieb und Marketing, Finanzierung, Verwaltung und EDV. Am Standort in Marktoberdorf werden alle Traktoren entwickelt, produziert und vertrieben.

Die Produktionsanlagen haben aktuell eine jährliche Kapazität von rund 20.000 Traktoren und 29.000 Vario-Getrieben. Die Wärmeversorgung des Unternehmens kommt vom Biomasseheizkraftwerk Ruderatshofen aus Holzhackschnitzel.

Am Standort Marktoberdorf befindet sich auch das Besucherzentrum Fendt Forum, das 2018 ausgebaut wurde. Aktuell können sich Besucher auf einer Fläche von 2400 Quadratmetern über die Geschichte von Fendt informieren und sich aktuelle Traktoren, Feldhäcksler, Futtererntetechnik und Mähdrescher-Modelle anschauen.

Die Produktionsschritte beginnen in Asbach-Bäumenheim mit der Anlieferung von Rohmaterial in Form von Rohren, Profilen und Blechen. Über neueste Technologien und Hightech Anlagen, wie Flachbett- oder 5-Achs-Laser wird in der Einzelteil-Fertigung die Grundlage für die außergewöhnliche Qualität und das einzigartige Design gelegt.

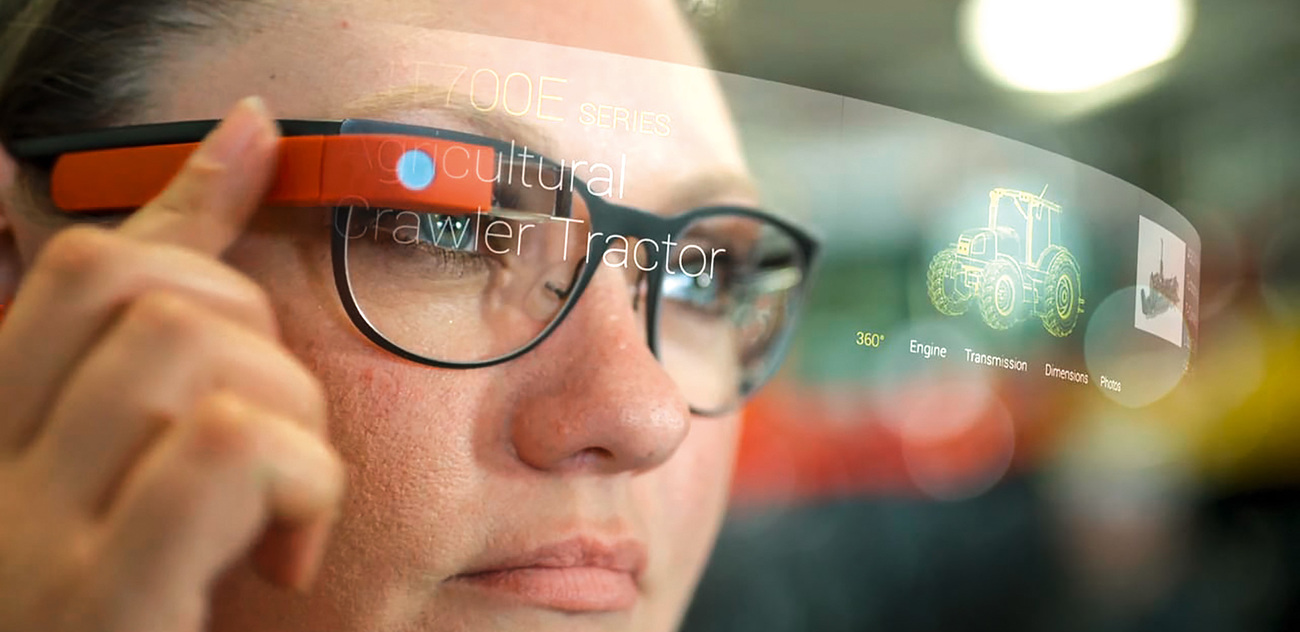

Der Ort an dem die Raupentraktoren entstehen und Raupenlaufwerke für Erntemaschinen entwickelt und gebaut werden. Um höchste Qualität und Innovationen nach vorne zu bringen, setzt man in Jackson auf Smart Glasses. Diese tragbaren Computer in Form einer Brille ermöglichen es den Mitarbeitern in Montage und Qualitätssicherung Arbeitsanweisungen abzurufen und Checklisten strukturiert ab zu arbeiten. So wird der Arbeitsschritt noch schneller und qualitativ hochwertiger vom erfahrenen Personal durchgeführt.

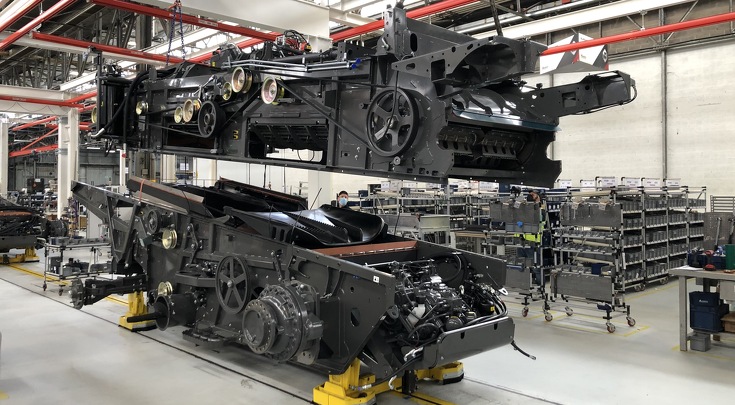

Das Werk in Breganze ist das Kompetenzzentrum von AGCO-Erntemaschinen: Ein Standort, an dem mehr als sechs Jahrzehnte Erfahrung im Bau von selbstfahrenden Mähdreschern auf Modernisierung treffen. Das Ergebnis ist eine Kombination aus einem engagierten Team, das die neuesten Produktionsstandards und die höchsten Qualitätsanforderungen erfüllt.

In Hohenmölsen in Sachsen-Anhalt befindet sich das großzügige AGCO/Fendt-Gelände mit 42 Hektar Fläche. Damit bietet der Standort ausreichend Platz für die Serienproduktion des ersten Feldhäckslers im AGCO Konzern – dem Fendt Katana 65. Zudem werden mittels moderner Bearbeitungszentren Dickblechteile für die Fendt Traktoren hergestellt und täglich am Stammwerk in Marktoberdorf angeliefert. Aber das ist nicht alles. Auch die Feldspritzen Rogator 300 und 600 erwachen hier zum Leben. Mehr als 400 Mitarbeiter sind in Hohenmölsen beschäftigt.

Standort Wolfenbüttel - Festkammern und variable Rundballenpressen

Der Entwicklungs- und Produktionsstandort für Festkammer und variable Rundballenpressen blickt auf eine enorme Erfahrung zurück. Diese Erfahrung drückt sich durch die hohe Fertigungsqualität jeder Presse aus und ständige Weiterentwicklungen zeugen von Innovationsdrang.

Mit mehr als 30 Jahren Erfahrung werden in Hesston Quaderballenpressen von höchster Qualität gebaut. Mit der neuen, rund 18.850 m2 großen Lackier- und Veredelungsanlage setzt der Standort neue Maßstäbe für die Landtechnikbranche. Mit Elektrobeschichtung (E-Coat) und Pulverbeschichtung wurden Prozesse übernommen, die jedes Teil gründlich, gleichmäßig und langlebig veredeln.

Standort Feucht - Das Kompetenzzentrum für Grünfutterernte

Hier werden die Mähwerke Slicer und Cutter, die Former-Schwader und Twister- Wender entwickelt und produziert. Mit dem innovativen Einsatz von Lean Management entstehen geringe Bestände und kurze Durchlaufzeiten in der Maschinenmontage.